Sentien: Vývoj funkčních prototypů open-ear sluchátek od společnosti cotu s.r.o.

Společnost Sentien stojí za vývojem elegantních sluchátek s kostním vedením zvuku, hlasovým ovládáním a možností přizpůsobení.

Při vývoji nové generace zařízení hledalo Sentien partnera, který dokáže zajistit výrobu prototypových dílů s vysokou přesností, funkčností a důrazem na design. Společně s firmou cotu® vytvořili sadu kvalitních prototypů připravených pro testování i prezentaci finálního produktu. Zaměřili se na kombinaci tuhých i pružných částí, přesné lícování i estetické provedení s ohledem na budoucí sériovou výrobu.

Na základě vstupních 3D dat od zákazníka společnost cotu® převzala celý výrobní proces. Nejprve optimalizovali modely a připravili master modely pomocí stereolitografie. Ty sloužily pro vícestupňové vakuové lití plastů do silikonových forem. Finální fáze zahrnovala povrchovou úpravu odlitků podle požadovaných vizuálních a funkčních parametrů. Součástí projektu byla také výroba vlastních přípravků a několik iterací výrobních postupů s cílem dosáhnout maximální přesnosti a opakovatelnosti.

Jak se firma cotu tuto výzvu rozhodla řešit

Použitá technologie: 3D tiskárna ASIGA MAX, vakuové lití

Použitý materiál: Asiga PlasGray V2 a Asiga Denta Model

Výroba master modelů

Zákazník poskytl 3D data, která společnost cotu® před tiskem upravila s ohledem na technologické nároky SLA 3D tisku a vakuového lití. Optimalizovala se zejména geometrie a konstrukční detaily, aby bylo možné díly přesně vytisknout, odlít a bezchybně slícovat.

Po finální úpravě dat následovala výroba master modelů pomocí SLA 3D tisku na 3D tiskárně ASIGA MAX. Tisk všech dílů probíhal s rozlišením 25 μm za použití materiálů Asiga PlasGray V2 a Asiga Denta Model, pro zajištění maximální přesnosti a detailu.

Pro zajištění rozměrové stability během polymerace byly modely vytvrzovány v glycerinovém prostředí. Díky tomu byly dosaženy konzistentní výsledky bez deformací a mohli navázat na následné úpravy.

Každý díl prošel pečlivou povrchovou úpravou, která zahrnovala vyhlazení, sjednocení povrchu a finální lakování matnou nebo lesklou černou barvou, v závislosti na požadovaném vizuálním efektu. Zvláštní pozornost věnovali dílům spojených do jednoho celku (např. transducery či části battery case), které bylo nutné opracovávat bez rozdělení, aby nedošlo k narušení hran a přesně lícovaných ploch.

Výroba silikonových forem

Po dokončení master modelů se cotu® přesunulo k výrobě silikonových forem pro vakuové lití. V závislosti na typu dílu a požadovaném uspořádání využili dva typy silikonů:

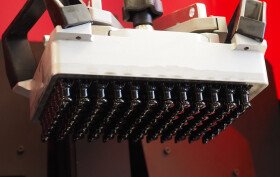

- Tužší silikon – pro první sérii forem s jednoduchým rozdělením a více dutinami (např. transducery ve 4násobném uspořádání),

- Pružnější silikon – pro druhou sérii forem, kde jsme potřebovali vyšší elasticitu a přesnější definici dělících rovin.

Formy byly navrženy jako multicavitní (vícedutinové), aby bylo možné efektivně vyrábět více kusů najednou. Dělící roviny byly definovány podle tvarové logiky dílů, a to buď přímo v master modelu, nebo mechanicky pomocí pásky či skalpelu při výrobě formy.

V některých případech byly doplněny formy o odvzdušňovací kanály (airventy), nálitky a vlastní přípravky, které umožňovaly stabilní uložení kabelových svazků či vodičů před zalitím.

Odlévání funkčních dílů

Při výrobě funkčních dílů, jako jsou transducery, ear frame a back frame, kombinovali tvrdý polyuretan pro pevné části a pružnou gumu pro flexibilní zóny. Postup byl přizpůsoben konkrétním požadavkům na mechanické vlastnosti každého dílu.

U transducerů nejprve odlévali dvousložkově – tvrdý plášť a měkkou vnitřní část zvlášť. Ve druhé verzi celé tělo odlili z jednoho materiálu ve vakuové komoře. Všechny odlitky byly následně vytvrzeny v peci pro dosažení potřebné pevnosti.

U dílů ear frame a back frame zalévali drátové výztuhy a kabely do tvrdého polyuretanu, následně do pružné gumy. Pro přesné uložení komponent využili 3D tištěné přípravky. Konektory se chránili pomocí rozpustného filamentu, který se po odlití jednoduše odstraní vodou.

Každý vyrobený kus prošel detailní vizuální i funkční kontrolou.

Finální úpravy a kompletace

Po vyjmutí dílů z forem následovalo mechanické začištění, které zahrnovalo:

- odstranění nálitků, airventů a otřepů v oblasti dělících rovin,

- přesné slícování lícovaných ploch, zejména u transducerů, které se skládaly ze dvou částí,

- kontrola geometrie, hran a kvality povrchu – bez škrábanců, deformací nebo vizuálních vad.

V místech určených pro montáž elektroniky a konektorů bylo nutné zachovat čisté a přesné lícování, aby bylo možné transducery osadit elektronikou a následně uzavřít. U druhé verze transducerů (tvrdý PU na obou stranách) cotu® rovněž provedlo lokální leštění dotykových ploch pomocí jemné textilie a mechanického leštění do vysokého lesku. Aby nedošlo k poškození okolí, připravili speciální přípravek pro přesné vymezení leštěné plochy.

Optimalizace pomocí 3D tisku

Během výroby tým cotu® upravoval jak design dílů, tak samotné výrobní postupy. Díky tomu postupně dokázali zvýšit přesnost, opakovatelnost a snížit zmetkovitost.

U ear frame a back frame přešli na efektivnější lití s použitím 3D tištěných přípravků, které jim pomohly přesně fixovat kabely a výztuhy. Přilnavost mezi materiály zlepšili úpravou forem a přesnějším uložením vodičů. Pro bezpečné zalévání konektorů použili rozpustný filament, který se po vytvrzení snadno odstraní. Dělící roviny forem byly navrženy tak, aby bylo vkládání součástek co nejjednodušší a odlitky nevznikaly s deformacemi.

Výsledkem byla stabilnější výroba s menší potřebou dodatečných úprav.

Výsledek spolupráce a přínos pro klienta

Firma cotu® dodala společnosti Sentien sadu funkčních prototypů připravených k testování konstrukce, ergonomie i vzhledu finálního produktu. Kombinací SLA 3D tisku, vakuového lití a vlastních přípravků byly splněny náročné požadavky na mechanickou pevnost, přesné lícování, kombinaci tuhých a měkkých materiálů i vysokou estetickou úroveň. Výsledkem byl ověřený výrobní koncept vhodný pro další krok – sériovou produkci.

Díky možnostem SLA 3D tisku, technickému know-how a schopnosti pracovat s různými materiály dnes cotu® zvládá realizovat obdobné projekty plně aditivně, bez nutnosti vakuového lití.

Prototypy, o kterých jste právě četli, jsou dnes reálným produktem. Finální podobu sluchátek Sentien a možnost jejich objednání najdete zde.

Firma cotu® poskytuje klientům kompletní výrobní zázemí od technického poradenství, přes úpravu 3D dat až po dodání přesných a vizuálně kvalitních dílů připravených k použití. Každý projekt řeší individuálně s důrazem na funkčnost, efektivitu a dlouhodobou spolehlivost. Díky špičkovému SLA tisku a širokým zkušenostem v oblasti výrobní optimalizace nabízí řešení, která odpovídají Vaším konkrétním potřebám.

Hledáte partnera pro vývoj funkčních prototypů nebo malosériovou výrobu? Ozvěte se firmě cotu®, rádi s Vámi projdou možnosti a navrhnou řešení na míru.

Sentien: Vývoj funkčních prototypů open-ear sluchátek od společnosti cotu s.r.o.

6.6.2025 Cílem této případové studie je přiblížit jednotlivé fáze vývoje produktu – od tvorby prototypů, přes řešení výrobních výzev až po přípravu na sériovou výrobu a ladění klíčových výrobních kroků.

-jpg-280x250.jpg)

-340x250.jpg)